نکات مهم برای خرید تجهیزات بسته بندی صنعتی

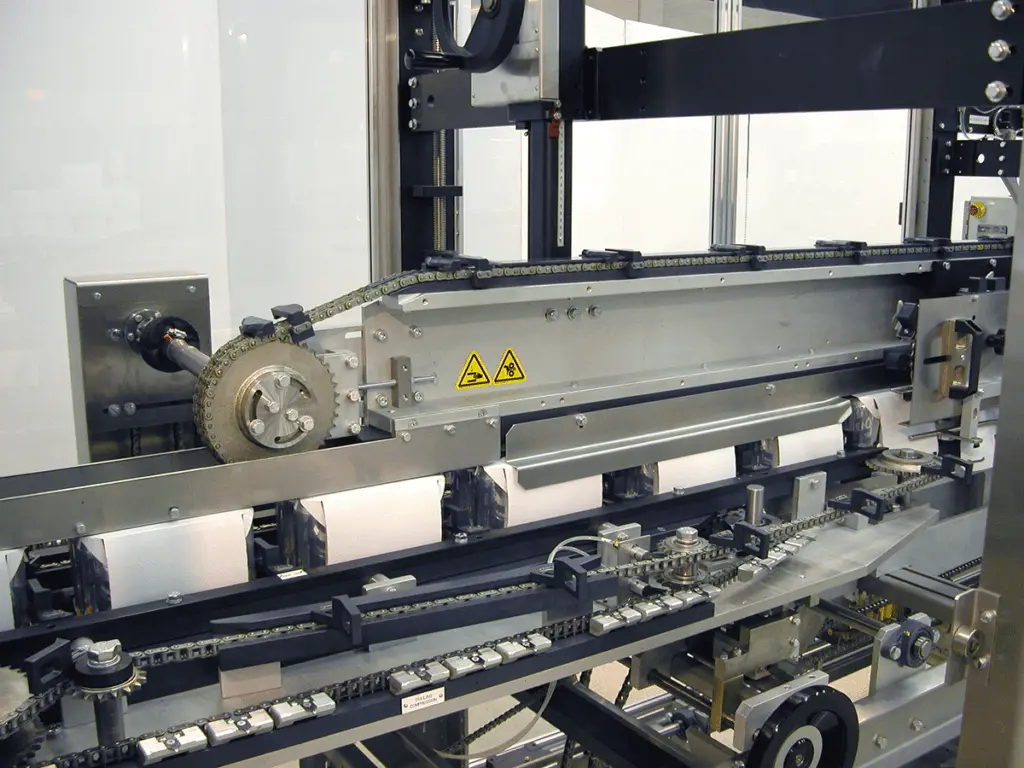

خرید تجهیزات بسته بندی صنعتی یکی از مهمترین تصمیمات سرمایهگذاری برای هر واحد تولیدی است که مستقیماً بر کیفیت نهایی محصول، سرعت تحویل به بازار، و تصویر برند تأثیر میگذارد. فرآیند بستهبندی، نقطه پایانی خط تولید و دروازه ورود محصول به دست مصرفکننده است؛ بنابراین، کارایی و قابلیت اطمینان دستگاههای بستهبندی، عامل تعیینکنندهای در موفقیت عملیاتی کسبوکار محسوب میشود. یک دستگاه نامناسب یا با ظرفیت ناکافی، میتواند باعث ایجاد گلوگاه در تولید، افزایش ضایعات مواد اولیه و تحمیل هزینههای گزاف ناشی از توقف خط تولید شود، در حالی که یک انتخاب هوشمندانه، راندمان کلی کارخانه را به حداکثر میرساند.

انتخاب تجهیزات بستهبندی باید با یک تحلیل جامع و چندوجهی انجام گیرد که فراتر از قیمت اولیه، به عواملی چون هزینه مالکیت کل، قابلیت انطباق با محصولات متنوع و سطح خدمات پس از فروش توجه کند. تجهیزات بستهبندی مدرن، سیستمهای پیچیدهای هستند که دقت آنها در توزین، سرعت آنها در دوخت، و دوام آنها در کارکرد پیوسته، معیارهای اصلی ارزیابی هستند. ما در این راهنمای جامع، به بررسی نکات حیاتی خواهیم پرداخت که خریداران را قادر میسازد تا دستگاهی را انتخاب کنند که نه تنها نیازهای فعلی تولید را برآورده سازد، بلکه برای توسعه ظرفیت و تنوع محصولات در آینده نیز آمادگی داشته باشد.

اطلاعات بیشتر: خرید چرخ گوشت صنعتی

ارزیابی نیازهای عملیاتی و یکپارچه سازی خط تولید

تصمیم برای خرید باید بر اساس یک ارزیابی دقیق از فرآیندهای موجود و برنامههای آینده تولید، با هدف یکپارچهسازی بینقص دستگاه بستهبندی با سایر بخشهای خط تولید صورت پذیرد.

تحلیل ظرفیت تولید و تطابق سرعت دستگاه بسته بندی

یکی از اشتباهات رایج در خرید تجهیزات، عدم تطابق دقیق ظرفیت اسمی دستگاه بسته بندی با خروجی واقعی فرآیندهای پیشین خط تولید است. دستگاه بستهبندی نباید به عنوان یک واحد مجزا دیده شود، بلکه باید سرعت آن به گونهای انتخاب گردد که با سرعت تولید دستگاههای فرآوری (مانند میکسرها یا پخت) کاملاً هماهنگ باشد؛ سرعت پایین دستگاه بستهبندی باعث انباشت محصول و سرعت بالا باعث بیکاری و هدر رفت انرژی میشود. بنابراین، خریدار باید نرخ تولید فعلی و پیشبینی شده را به دقت محاسبه کرده و دستگاهی را انتخاب کند که نه تنها امروز، بلکه در صورت افزایش تولید در سالهای آینده نیز بتواند پاسخگوی نیاز باشد.

میزان اتوماسیون مورد نیاز

انتخاب بین سیستمهای نیمه اتوماتیک و کاملاً اتوماتیک یک تصمیم مهم اقتصادی است که بر اساس حجم تولید و هزینه نیروی کار اتخاذ میگردد. سیستمهای نیمه اتوماتیک (که اغلب ارزانتر هستند)، نیازمند دخالت مستقیم اپراتور برای بارگذاری یا نظارت بر بخشهایی از فرآیند هستند و برای حجم تولید متوسط یا محصولات با اشکال خاص مناسبند. در مقابل، سیستمهای کاملاً اتوماتیک، برای تولید انبوه و پیوسته طراحی شدهاند و با وجود سرمایهگذاری اولیه بالاتر، به دلیل کاهش خطای انسانی و کاهش چشمگیر هزینههای نیروی کار در بلندمدت، توجیه اقتصادی پیدا میکنند. تحلیل دقیق هزینه نیروی کار در مقابل استهلاک سرمایه، مسیر انتخاب را روشن خواهد کرد.

اطلاعات بیشتر: خرید دستگاه سلفون کش

انعطافپذیری و ماژولار بودن سیستم

در بازار رقابتی امروز، تولیدکنندگان باید دائماً محصولات جدیدی را در اشکال و اندازههای مختلف معرفی کنند و تجهیزات بستهبندی باید دارای انعطافپذیری لازم برای انطباق با این تغییرات باشند. دستگاههای ماژولار و انعطافپذیر به خریدار این امکان را میدهند که با کمترین هزینه، قالبها، اندازهها یا نوع فیلم بستهبندی را تغییر دهد و در صورت نیاز، ماژولهای جدیدی مانند سیستمهای پرکن مایعات یا تزریق گاز را به ساختار اصلی دستگاه اضافه کند. این قابلیت ماژولار بودن، سرمایهگذاری را برای آینده حفظ میکند و شرکت را از خرید یک خط تولید کاملاً جدید در مواجهه با تغییرات محصول، بینیاز میسازد.

معیارهای فنی و کیفیت ساخت تجهیزات

کیفیت ساخت تجهیزات بستهبندی، نه تنها دوام دستگاه، بلکه انطباق با استانداردهای بهداشتی سختگیرانه، به ویژه در صنایع غذایی را تعیین میکند.

جنس مواد سازنده و استانداردهای بهداشتی

در صنایع غذایی، تمام بخشهایی از دستگاه که مستقیماً با محصول تماس دارند (مانند قیفهای پرکن، نوار نقالهها یا صفحات اندازهگیری)، باید الزاماً از فولاد ضدزنگ گرید غذایی (استیل) ساخته شده باشند. این الزام بهداشتی برای جلوگیری از خوردگی ناشی از مواد غذایی یا مواد شوینده صنعتی و همچنین ممانعت از رشد میکروبی در شکافها یا منافذ حیاتی است. خریدار باید به این نکته توجه کند که بدنه خارجی دستگاه میتواند از جنس آلومینیوم باشد، اما سطح تماس با محصول باید فولاد ضدزنگ صاف، صیقلی و بدون درز باشد که قابلیت نظافت آسان و کامل را فراهم کند.

کیفیت سیستم های اندازه گیری و توزین

دقت در اندازهگیری وزن محصول برای هر بستهبندی، یکی از حیاتیترین عوامل اقتصادی است. سیستمهای توزین باید به گونهای طراحی شوند که خطای توزین را به حداقل برسانند؛ اندازهگیری کمتر از حد استاندارد، منجر به عدم پذیرش محصول در بازار و اندازهگیری بیشتر از حد مجاز، باعث هدر رفت مواد اولیه و کاهش سودآوری میشود. بنابراین، بررسی فناوری توزین دستگاه (مانند سیستمهای توزین چندسر یا سیستمهای حجمی) و تضمین دقت بالا (مثلاً در حد چند دهم گرم)، یک عامل کلیدی در هنگام خرید است که باید در تستهای پذیرش کاملاً مورد ارزیابی قرار گیرد.

مصرف انرژی و بهره وری

تجهیزات بستهبندی صنعتی، به ویژه مدلهای اتوماتیک، میتوانند مصرف انرژی بالایی داشته باشند؛ بنابراین، تحلیل مصرف انرژی الکتریکی و در صورت وجود، مصرف هوای فشرده (پنوماتیک) در هر چرخه کاری، یک اقدام اقتصادی هوشمندانه است. دستگاههایی که از فناوریهای پیشرفتهتر مانند موتورهای کممصرف یا سیستمهای آببندی با گرمایش بهینه استفاده میکنند، میتوانند در بلندمدت، هزینههای جاری را به طور چشمگیری کاهش دهند. خریدار باید برچسب انرژی دستگاه و الزامات زیرساختی (مانند ولتاژ و فشار هوای مورد نیاز) را به دقت بررسی کند تا از مطابقت با زیرساخت کارخانه خود اطمینان حاصل نماید.

تحلیل هزینه مالکیت کل (TCO) و خدمات پشتیبانی

تصمیم خرید باید بر اساس هزینه مالکیت کل و پایداری عملیاتی بلندمدت دستگاه باشد و هزینه اولیه تنها بخشی از این معادله است.

قیمت قطعات مصرفی و یدکی: هزینه بلندمدت فیلم ها، قالب ها و نوار نقاله ها

هزینه مالکیت کل یا تی سی او، شامل قیمت خرید، هزینههای انرژی، نیروی کار و مهمتر از همه، هزینه قطعات مصرفی و یدکی است. خریدار باید قیمت فیلمهای بستهبندی و مواد اولیه مورد نیاز (مانند سینیها، ظروف و گازهای محافظ) که دستگاه با آنها کار میکند، را مورد بررسی قرار دهد. همچنین، هزینه تعویض دورهای قطعاتی مانند المنتهای حرارتی، نوار نقالهها یا قالبهای بستهبندی، که استهلاک بالایی دارند، باید در بودجهبندی بلندمدت لحاظ شود؛ دستگاههایی که از قطعات با عمر طولانیتر یا قطعات یدکی ارزانتر استفاده میکنند، از نظر اقتصادی برتری دارند.

اهمیت خدمات پس از فروش و تأمین سریع قطعات یدکی

در هنگام خرید تجهیزات بستهبندی، اعتبار شرکت تأمینکننده در ارائه خدمات پس از فروش از اهمیت بالایی برخوردار است. یک دستگاه بستهبندی معیوب میتواند کل خط تولید را متوقف کند؛ بنابراین، سرعت دسترسی به تکنسینهای مجرب، موجودی کافی قطعات یدکی اصلی و زمان پاسخگویی شرکت، از جمله معیارهای حیاتی هستند. بهتر است از تأمینکنندهای خرید شود که علاوه بر گارانتی محصول، قراردادهای سرویس و نگهداری پیشگیرانه بلندمدت را نیز ارائه میدهد تا زمان توقف خط تولید در صورت خرابی به حداقل ممکن کاهش یابد.

جدول مقایسه فنی و اقتصادی

برای ارزیابی عینی پیشنهادات مختلف، استفاده از یک ماتریس تصمیمگیری ضروری است:

| معیار ارزیابی | وزن اهمیت | مدل ۱ | مدل ۲ |

| ظرفیت واقعی تولید (تعداد بسته در دقیقه) | بالا | عملکرد واقعی دستگاه | عملکرد واقعی دستگاه |

| کیفیت مواد تماس با محصول (فولاد ضدزنگ) | بسیار بالا | نوع گرید استیل استفاده شده | نوع گرید استیل استفاده شده |

| دقت توزین و کاهش ضایعات | بالا | حداکثر میزان خطای دستگاه | حداکثر میزان خطای دستگاه |

| هزینه مالکیت کل (شامل انرژی و قطعات یدکی) | متوسط | تخمین هزینه سالانه نگهداری | تخمین هزینه سالانه نگهداری |

| سرعت و پوششدهی خدمات پس از فروش | بسیار بالا | زمان پاسخگویی به تعمیرات | زمان پاسخگویی به تعمیرات |

ارزیابی عملکردی و نهایی کردن خرید

مراحل پایانی خرید، شامل تأیید عملیاتی دستگاه و آموزش پرسنل است تا از سرمایهگذاری بهینه اطمینان حاصل گردد.

انجام تست پذیرش کارخانه (FAT): لزوم کارکرد آزمایشی با مواد اولیه خودی

پیش از نهایی کردن خرید و ارسال دستگاه به کارخانه، خریدار باید بر اجرای تست پذیرش کارخانه یا «اف ای تی» اصرار ورزد. این آزمون شامل راهاندازی و کارکرد آزمایشی دستگاه در محل تولید سازنده و با استفاده از مواد اولیه و فیلم بستهبندی خود خریدار است. این تست باید به طور کامل، سرعت، دقت و کیفیت دوخت دستگاه را در شرایطی که قرار است در محیط تولیدی خریدار با آن مواجه شود، بررسی کند تا هر گونه نقص یا عدم تطابق احتمالی در طراحی یا عملکرد، قبل از تحویل دستگاه، شناسایی و برطرف گردد.

آموزش جامع پرسنل و مستندات فنی: کلید استفاده حداکثری از قابلیتهای دستگاه

پیچیدگی تجهیزات بستهبندی صنعتی، نیاز به آموزش جامع و تخصصی پرسنل را اجتنابناپذیر میسازد. تأمینکننده باید متعهد به ارائه آموزشهای کامل و عملی برای اپراتورهای خط تولید و همچنین تکنسینهای نگهداری باشد. این آموزش باید شامل نحوه نظافت صحیح و جداسازی قطعات، روش عیبیابی اولیه و فرآیندهای نگهداری پیشگیرانه باشد. همچنین، وجود مستندات فنی و راهنمای کاربری شفاف و به زبان فارسی، برای استفاده حداکثری از قابلیتهای دستگاه و افزایش طول عمر آن حیاتی است.

نتیجه گیری نهایی و انتخاب تجهیزات استراتژیک

خرید تجهیزات بسته بندی صنعتی یک تصمیم استراتژیک است که موفقیت عملیاتی کسبوکار را برای سالهای آتی تعیین میکند. تمرکز خریدار باید بر تطبیق ظرفیت دستگاه با خط تولید، تضمین کیفیت ساخت (استیل گرید غذایی) و تحلیل جامع هزینه مالکیت کل باشد. با اجرای دقیق مراحل ارزیابی فنی و اقتصادی و اصرار بر تستهای عملکردی پیش از خرید، میتوان دستگاهی را انتخاب کرد که نه تنها بهرهوری را افزایش دهد، بلکه به عنوان یک دارایی بلندمدت و قابل اعتماد، در پایداری و رشد آتی تولید نقش کلیدی ایفا نماید.

سوالات متداول (FAQ)

اگر دستگاه بسته بندی نو نباشد و کارکرده باشد، باید به چه نکاتی توجه کرد؟

در خرید تجهیزات بستهبندی کارکرده، مهمترین نکات شامل وضعیت سیستم دوخت و آببندی، دقت سیستم توزین و میزان استهلاک قطعات متحرک است. باید به دقت عملکرد المنتهای حرارتی و واشرهای دوخت بررسی شود تا از کیفیت نهایی بستهبندی اطمینان حاصل گردد. همچنین، باید سوابق نگهداری و تعمیرات دستگاه توسط فروشنده ارائه شود تا از سلامت موتور، گیربکس و مدارهای الکترونیکی مطمئن شوید و قبل از خرید، دستگاه را با مواد اولیه خودتان، تحت شرایط واقعی تولید، تست نمایید.

چگونه میتوان مطمئن شد که یک دستگاه بستهبندی در برابر فساد مواد غذایی مقاوم است؟

مقاومت دستگاه بستهبندی در برابر فساد مواد غذایی با دو عامل تضمین میشود. اول، جنس فولاد ضدزنگ در سطوح تماس باید گرید بالا و بدون درز باشد که امکان نظافت و ضدعفونی کامل را فراهم کند. دوم، دستگاه باید توانایی ایجاد یک دوخت و آببندی (Seal) کامل و محکم را داشته باشد تا از نفوذ رطوبت، اکسیژن و میکروارگانیسمها به داخل بسته جلوگیری شود. در صورت نیاز به ماندگاری طولانی، دستگاه باید قابلیت تزریق گازهای محافظ (اغلب ازت) را در داخل بسته نیز دارا باشد.

مزیت ماژولار بودن در تجهیزات بستهبندی چیست؟

مزیت ماژولار بودن در تجهیزات بستهبندی، در انعطافپذیری و کاهش هزینههای آینده خلاصه میشود. یک سیستم ماژولار به شما اجازه میدهد تا بدون نیاز به تعویض کل خط تولید، تنها با افزودن یا تعویض یک بخش کوچک (مانند یک واحد پرکن جدید یا یک واحد درببندی)، قابلیتهای دستگاه را ارتقا دهید. این امر باعث میشود که دستگاه بتواند با تغییرات فرمت بستهبندی، انواع محصولات جدید یا افزایش ظرفیت تولید در آینده، به سادگی انطباق پیدا کند و سرمایهگذاری اولیه شما را حفظ نماید.

اولین دیدگاه را ثبت کنید